火车清洗机

1、牵引方式:机车带电以2~5km/h的速度自走行:

2、洗刷时间: 3~8min(单机):

3、清洗设备清水用量: <0.70m/单机;

4、洗涤剂用量: 0~4L/台:

5、清洗水温度: 常温:

6、清洗水清洗最大流量:36m/hu

7、运行噪音: <80dB;

8、电源: AC380V(±10%),50Hz1<65kW:

9、水源: 水压>0.1Mpa,管径DN65:

10、侧面刷: 直径 1000MM-10组“防脱绕双形工程刷毛”

11、侧顶弧面刷: 直径1000MM-4组“防脱绕双形工程刷毛”

12、喷水嘴:“防堵不锈钢水嘴”

1、机车外皮清洗设备按要求进行布置,毛刷柱304不锈钢轴承座总成必须进行防水处理,传动机构采用变速箱式且安装于下部,并安装不锈钢304挡水板。

2、被清洗的污物主要是机车工作时累积和粘附在机车外皮表面的油泥、油垢、灰垢和动物粘结物等,必须加装洗车液计量泵喷洒洗车液,要求机车两侧面、两个侧顶弧面清洗干净,

3、清洗压力和喷头距工件的距离设计合理,保证清洗效果的同时不对被清洗部件造成损坏,喷嘴和喷水管用304不锈钢DN40,加防堵功能,保证对机车在线行驶不产生影响,安全作业。

4、在清洗设备关闭的情况下,须满足设备限界要求,保证机车安全通过清洗机而不造成危害。

5、设备主要部件(包括油水管路、挡水板)材质均采用304不锈钢,所有部件必须做防腐防锈处理,设备寿命期内不得锈蚀。

6、采用优质“防脱绕双形工程刷毛”,要求使用的防脱毛、易折装式刷毛(橡胶底板),可确保刷毛在与车体表面接触时不会伤害漆面。

7、清洗设备设有控制台,控制台设于控制室内。机车清洗设备的运行具有4G 远程 APP 功能,自动控制和手动控制三种控制方式,自动控制方式将按预定的清洗模式一一清水清洗模式或洗涤剂清洗模式进行全过程的自动控制;手动控制方式用于特殊情况下或清洗设备调试、检修时的局部装置的控制。

8、清洗设备主控制器采用西门子PLC控制器,配备触摸屏,具有高可靠性和完善的安全保护设计,有远程报警推送功能、控制功能、监控功能等。

9、电控系统具备高度自动化、远程智能化和完善的安全保护措施。

10、具有各工位调试动作、手动、点动操作功能。某工位故障时,能够由操作人员从系统中切除,并不影响其它工位和系统继续工作。

11、控制台面具有系统流程工况显示及故障显示功能。

12、具有选择清水洗刷和加入洗涤剂清洗的功能;

13、具有感应温度报警排水,自动或手动排水 补水的功能

14、具有全面监控系统,对洗车全过程进行实时在线监控,保证清洗过程中的机车、设备和人员安全。

15、具备完善的故障自诊断功能,对系统的状态进行全面的监控和显示报警,并对故障部位和故障类型做出正确判断。

16、使用清水漂洗的水不能与洗涤剂的水进行混用。

17、采用的洗涤剂须适应机车表面涂漆的要求。

18、洗涤剂供给由计量泵站和自动导液装置等完成,要求计量泵采用耐腐蚀泵芯,适合各种洗涤液的使用。自动导液装置为减轻操作人员倒液的劳动量而设计。

19、具有手动紧急停车功能,停车后保证整个系统无漏泄,各部分制动良好无动作。

20、设备具有独立的压缩空气供给系统。

21、清洗用水回收,经沉淀过滤后循环使用。排放的含洗涤剂的洗车废水排入机务段污水处理设施处理。回收水池、清水池补水均采用液位自动控制,需要时可切换到手动控制操作上。

22、各刷洗工位均需安装挡水板,挡水板应耐腐蚀,设计防风卸压结构,并可靠接地。

23、洗车刷毛的吃毛量可以固定调节为4档50mm-200mm。

24、清洗机车,洗车刷毛有正反转功能,杜绝不同方向的死角。

25、整机主骨架为热镀锌钢管300X300X8

26、7.5KW水泵6台,扬程120M,流量55T。

27、连接通水管道国标镀锌 DN63。

适用环境:

环境温度:室外-5℃~+60℃,室内5℃~+40℃。

相对湿度:月平均不大于90%,最高相对湿度不大于95%。海拔:3000m以下。

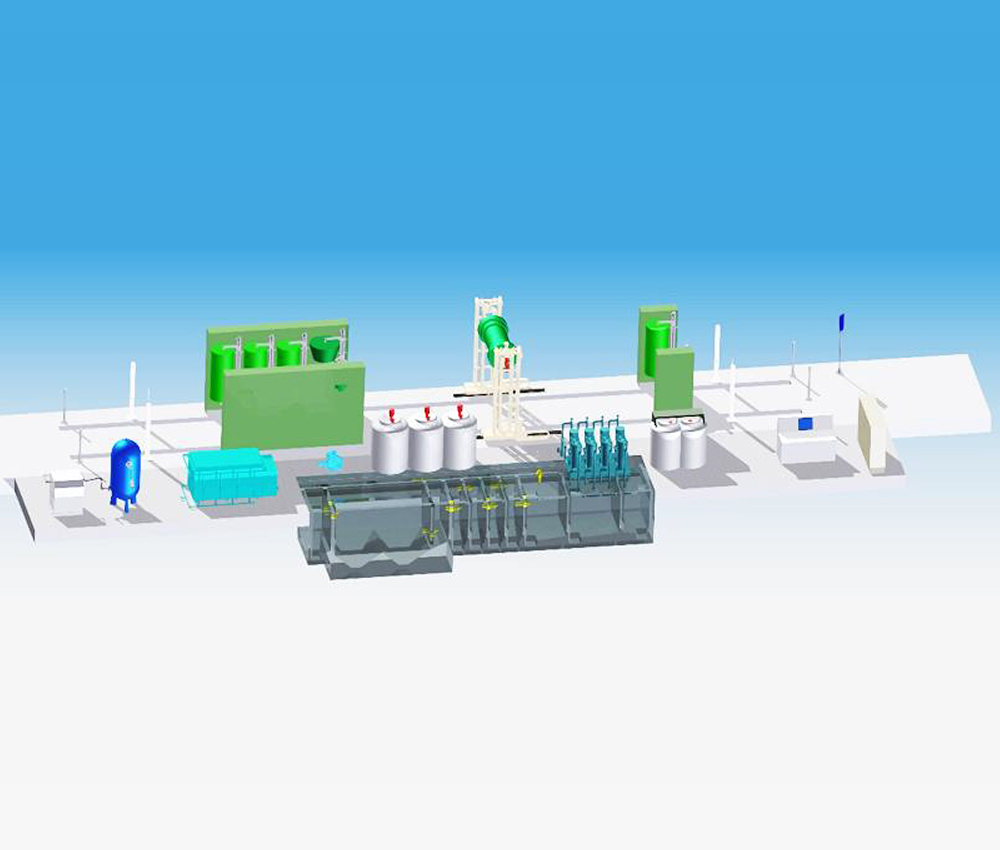

设备主要由下列部分组成:

(1)预显机构;

(2)机车侧面刷洗机构;

(3)冲洗/清洗机构;

(4)作业信号机;

(5)挡水设施;

(6)控制及报警系统:

(7)摄像监控系统(配置高清云台摄像头3个,硬盘录像机1台、液晶显示器1个,用于清洗过程中安全质量操控);

(8)洗涤剂供给设备;

(9)其他必要设备(提供PLC梯形图备份、PLC编程软件、PLC通讯线、专用维修组合工具箱)。

(10)通水管路加装“保温伴热功能”。

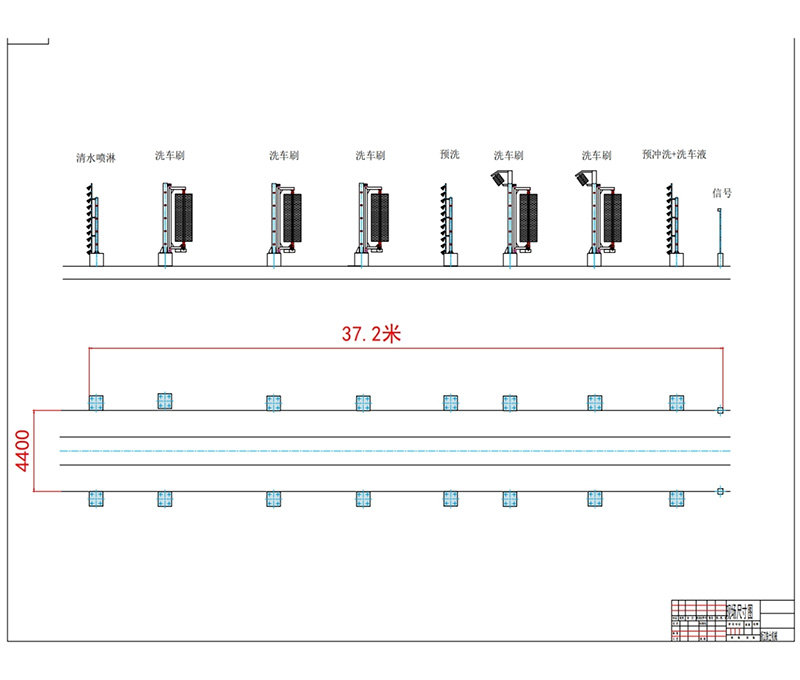

洗车流程:

预湿→洗洁剂侧面刷洗→侧顶弧面刷洗→清水刷洗→清洗结束。

上一条:特殊洗车机系列

下一条:标准版火车自动洗车机